A3:科技智慧

基于厌氧氨氧化工艺已在煤气化废水处理中成功实现了大规模工程应用,为了验证厌氧氨氧化工艺在重庆某化工企业中煤气化废水处理应用的可行性,本研究采用在煤化工废水已成功工程化应用的一体化短程硝化厌氧氨氧化技术在现场进行试验研究。

01 研究概况

1.1 水质概况

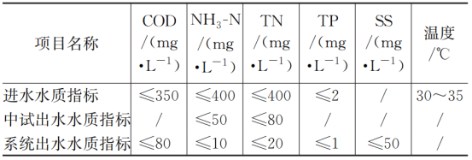

某化工企业位于重庆市,主要产品为合成氨和纯碱,在30万t/年合成氨煤气化产业升级投运后,污水来源主要为煤气化废水、变换冷凝水、低温甲醇洗废水、事故池收集水及各工序冲洗水、初期雨水等。原煤气化废水处理工艺容易出现出水总氮不达标的情况,且运行费用高,主要原因是所采用的AO单元中的好氧池溶氧量偏低、系统污泥膨胀严重、SV30数据偏高,不能满足产业升级项目投运后的运行产能及达标排放要求,需通过相关技术改造提升系统污水处理能力,并降低运行费用。为验证厌氧氨氧化工艺改造的可行性,本研究进行了中试试验,出水满足重庆市地方化工园区主要污染物排放标准,进出水水质指标见表1。

表1 进出水水质指标

1.2 工艺流程

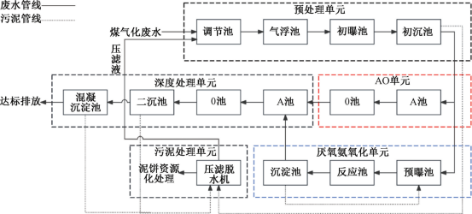

煤气化废水处理工艺流程见图1,其中包括预处理单元、AO单元、厌氧氨氧化单元、深度处理单元、污泥处理单元。其中红色虚线范围内表示原有脱氮工艺,即AO单元,蓝色虚线范围内表示改造脱氮工艺,即厌氧氨氧化单元。

图1 煤气化废水处理工艺流程

预处理单元:由调节池、气浮池、初曝池、初沉池组成。煤气化废水首先进入调节池,起到稳定、均质进水的作用,以降低水质、水量变化对后续工艺的影响;气浮池能有效去除污水中的悬浮物质、油脂、胶体颗粒等污染物;初曝池能将一部分NH3-N转化为NO2--N或NO3--N,以降低脱氮工艺的运行压力;初沉池通过重力沉降作用,去除污水中的悬浮物和固体颗粒。经预处理的煤气化废水进入生物脱氮单元。

厌氧氨氧化单元:由预曝池、反应池、沉淀池组成。预处理出水首先进入预曝池,通过预先曝气在废水进入反应池之前将部分NH3-N转化为NO2--N,为反应池中的厌氧氨氧化菌提供了充足的电子受体,同时去除了有毒有害小分子有机物;反应池是集合短程硝化与厌氧氨氧化反应的一体式反应池,其中设有特殊填料,厌氧氨氧化菌在此富集与生长,具有较高的脱氮效率;沉淀池对反应池出水进行泥水分离,上清液进入深度处理单元,污泥回流至预曝池。

深度处理单元:由AO池、二沉池、混凝沉淀池组成。厌氧氨氧化单元出水进入A池,由于其出水会含有低浓度的硝态氮,为保证出水符合排放标准,设置AO池处理废水中剩余硝态氮;O池出水进入二沉池进行泥水分离,上清液进入混凝沉淀池;混凝沉淀池通过添加混凝剂,使废水中剩余的胶体和细微悬浮物凝聚成较大的絮凝体,通过重力作用沉降分离。

污泥处理单元:主要包括压滤脱水机,污泥由初沉池、二沉池和混凝沉淀池的剩余污泥组成,经压滤脱水产生的泥饼进行资源化处理,压滤液回流至调节池。

02 材料与方法

2.1 中试规模

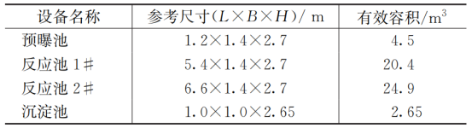

中试设备包含预曝池、反应池、沉淀池,中试设计水量为8m3/d,池体有效容积总和为52.45m3,具体参数见表2。

表2 厌氧氨氧化单元中试设备参数

2.2 水质指标检测方法

水质指标的检测方法根据生态环境部发布的《污水综合排放标准》(GB 8978-1996)《合成氨工业水污染物排放标准》(GB 13458-2013)等。

2.3 碳排放计算方法

本研究采用的碳排放计算方法参考《工业水系统碳排放核算方法与报告指南》(T/ACEF 141-2024)。所计算的碳排放由直接排放和间接排放组成,其中直接排放又包含CH4直接排放和N2O直接排放;间接排放包含能耗间接排放和物耗间接排放。

03 结果与讨论

3.1 厌氧氨氧化单元运行情况

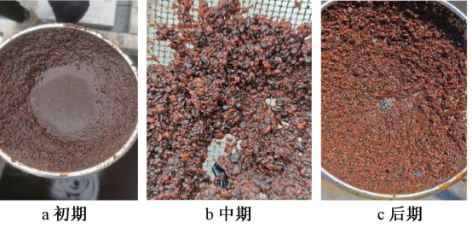

3.1.1 厌氧氨氧化菌表观变化情况

厌氧氨氧化菌种表观变化情况如图2所示,其中图2a~图2c分别为试验初期、试验中期及试验后期菌种的表观状态。试验初期,颗粒菌种呈现出深褐色或黑色,颗粒之间紧密堆积,表面光滑,没有明显的空隙和可见的芽点或菌丝,这表明在这个阶段,菌种可能处于休眠状态或生长非常缓慢;试验中期菌种的颜色有所变化,表面开始有菌丝生长,但分布不均匀,只有零星的芽点,这表明菌种的生长正在逐渐加速;试验后期,表面普遍出现了芽点,菌丝生长显著,覆盖了大部分颗粒表面,形成了一个密集的菌丝网络,呈鲜红色,这表明菌种的繁殖和生长已经达到较高的水平。

图2 厌氧氨氧化菌种表观变化情况

3.1.2 厌氧氨氧化单元运行参数

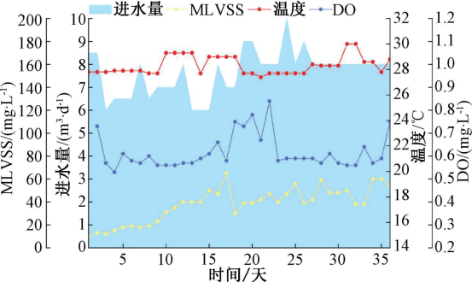

厌氧氨氧化单元的运行参数如图3所示。根据试验计划系统进水量逐步提升,为6~10m3/d,启动初期以不低于6m3/d水量运行,至试验第19天起进水量均≥8m3/d,达到处理水量要求,由于进水量波动较小,对系统脱氮性能影响不大,NH3-N及TN去除率稳步提升;混合液挥发性悬浮固体浓度(Mixed liquor volatile suspended solid,MLVSS)值在试验期间逐渐增加,试验初期为18mg/L,第12日起基本稳定在40mg/L以上,最高值可达65mg/L,这表明废水中的AnAOB活性在增强;受当地气温和现场条件影响,反应池水温在27.4~30℃,平均值为28.2℃,据相关报道以及实际经验,厌氧氨氧化工艺要求控制水温在(35±3)℃,水温对AnAOB性能的提升具有较大的影响;运行期间控制反应池内pH在7.5~7.8,溶解氧(Dissolved oxygen,DO)浓度在0.53~0.84mg/L,平均值为0.62mg/L,曝气量需根据理论计算曝气量结合DO浓度及进出水NH3-N和TN浓度控制。

图3 厌氧氨氧化单元NO3--N残留及NO2--N富集情况

启动阶段(第1~8天)主要通过稳定并提升进水负荷,逐步增加污泥回流比从30%至50%,控制DO在0.5~0.6mg/L,诱导AnAOB活性复苏。此阶段前4天TN去除率低于50%,推测因NOB未完全抑制导致较多NO3--N残留(见图4),同时AnAOB活性未完全恢复。在第5日再次向水中投加填料,以促进AnAOB富集,MLVSS提升至20mg/L以上(见图5),污泥颜色开始转红。中期阶段(第9~16天)通过间歇曝气,将DO周期性波动至0.6~0.8mg/L,并投加适量30%液碱以补充碱度,观察到菌种表面开始有菌丝生长以及NO3--N浓度下降,表明通过一系列调控手段NOB得到了有效抑制,使得AnAOB优势生长,在第17日NH3-N去除率达88.23%,TN去除率达66.67%,进入稳定阶段(第17~36天)。

图4 厌氧氨氧化单元运行参数

3.2 厌氧氨氧化单元脱氮性能分析

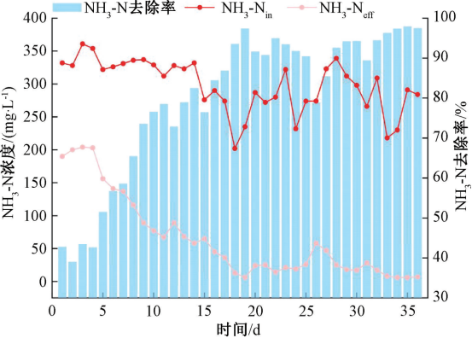

厌氧氨氧化单元中NH3-N进出水浓度及去除率如图5所示。红色折线显示,进水NH3-N浓度在整个监测期间相对稳定,进水NH3-N浓度为218~361mg/L,平均值为298.30mg/L,较为稳定的进水NH3-N浓度为试验初期的AnAOB快速启动和生长提供了支持。浅红色折线显示,出水NH3-N浓度在第1~4天均处于较高水平,平均值为199.25mg/L,远高于排放标准,在第5天出水NH3-N开始显著下降,至第9天出水NH3-N浓度降至100mg/L,标志着厌氧氨氧化单元运行8天后完成启动,进入中期阶段;在第9~16天,出水NH3-N浓度持续下降,在第16天降至45mg/L,满足厌氧氨氧化单元NH3-N中试出水标准,进入稳定阶段;在第17~36天出水NH3-N浓度平均值为21.05mg/L,且较为稳定。NH3-N去除率在启动阶段便持续升高,至第9天已达到73.59%,第9~16天NH3-N去除率平均值为78%,第17~36天NH3-N去除率平均值为92.49%。由上述NH3-N进出水浓度及去除率可知,在厌氧氨氧化单元运行16天从启动至稳定后,对NH3-N有着较好的去除能力。

图5 厌氧氨氧化单元NH3-N进出水浓度及去除率

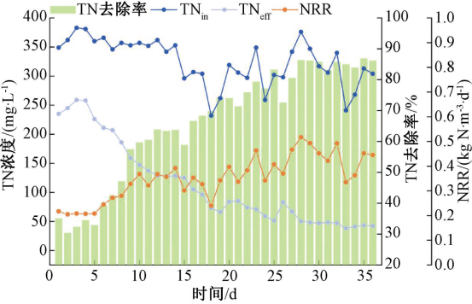

厌氧氨氧化单元中TN进出水浓度及去除率如图6所示。蓝色折线显示,进水TN浓度在232~383mg/L,平均值为325.22mg/L。浅蓝色折线显示,在启动阶段出水TN浓度平均值为228.38mg/L,远高于排放标准;在中期阶段出水TN浓度平均值为132.25mg/L,且呈逐日稳步下降趋势;在第18日出水TN浓度为73mg/L,达到80mg/L的中试出水TN浓度标准,在稳定阶段平均值为60.65mg/L,第28日后保持在50mg/L以下,厌氧氨氧化单元出水经深度处理单元AO池深度脱氮后,出水TN达到20mg/L的园区废水排放标准;TN去除率在启动阶段从35.08%升至47.16%,在中期阶段TN去除率开始大幅上升至66.67%,进入稳定阶段后TN去除率平均值为79.21%,第28日后保持在85%以上。NRR在启动阶段平均值为0.230kgN/(m3·d),此时AnAOB富集程度较低,在中期阶段NRR持续升高,至第23天达0.400kgN/(m3·d)以上,在稳定阶段后期NRR最高可达0.517kgN/(m3·d),平均值为0.435kgN/(m3·d)。

图6 厌氧氨氧化单元TN进出水浓度及去除率

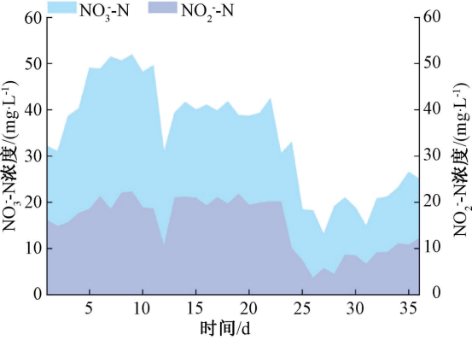

3.3 厌氧氨氧化单元NO3--N残留及NO2--N富集情况分析

厌氧氨氧化单元NO3--N残留及NO2--N富集情况如图3所示。蓝色区域所表示的NO3--N浓度在启动阶段持续上升,在第9天达到峰值51.94mg/L,随后开始降低;中期阶段NO3--N浓度平均值为42.85mg/L;在稳定阶段前期,仍有较高的NO3--N残留量,在第25天NO3--N浓度开始大幅下降,标志着亚硝酸盐氧化菌(Nitrite oxidizing bacteria,NOB)活性开始显著降低,在第26~36天,NO3--N浓度处于较低水平,平均值为20.03mg/L,说明AnAOB相对NOB有更强的NO2--N竞争能力,处于优势生长状态。紫色区域所表示的NO2--N浓度在启动阶段、中期阶段和稳定阶段前期,均处于较高的水平,第1~24天平均值为19.13mg/L,说明氨氧化菌(Ammonia oxidizing bacteria,AOB)活性较好,短程硝化NH3-N为NO2--N,为AnAOB供给了足够的电子受体,煤气化废水对AOB无明显抑制作用,这与蒋中可等的研究一致;第25~36天,NO2--N浓度处于较低水平,平均值为8.14mg/L,结合此阶段厌氧氨氧化单元较好的脱氮性能,分析可知AnAOB大量利用电子受体NO2--N脱除NH3-N,从而使得出水NO2--N浓度下降。

3.4 碳减排及经济效益分析

3.4.1 碳减排效益

厌氧氨氧化单元和AO单元碳排放计算见式(1)~式(4):

式中EN2O——N2O直接碳排放量,kg CO2;

Q——进水水量,m3/d;

TNinf——进水TN浓度,mg/L;

TNeff——出水TN浓度,mg/L;

EFN2O——N2O排放因子,取0.016kgN2O-N/kgTN;

GWPN2O——N2O全球变暖潜势,取265。

式中ECH4——CH4直接碳排放量,kgCO2;

CODinf——进水COD浓度,mg/L;

CODeff——出水COD浓度,mg/L;

B0——CH4产率系数,取0.25kgCH4/kgCOD;

MCF——CH4修正因子MCF,取0.003;

RCH4——CH4回收体积,m3;

GWPCH4——CH4全球变暖潜势,取28。

E电力=P·EF电力 (3)

式中E电力——电力消耗产生的碳排放量,kgCO2;

P——电能消耗量,kW·h;

EF电力——电力排放因子,重庆地区取0.4743kgCO2/(kW·h)。

E药剂=∑(Mj·EF药剂j)] (4)

式中E药剂——药剂消耗产生的碳排放量,kgCO2;

Mj——某种药剂的消耗量,kg;

EF药剂j——某种药剂的排放因子,其中30%液碱为1.60kgCO2/kg,PAC为1.62kgCO2/kg,生物碳源为1.54kgCO2/kg,纯碱为1.3kgCO2/kg。

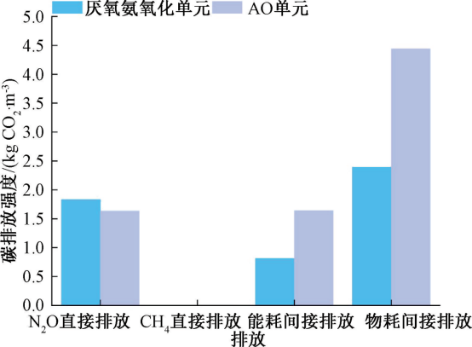

厌氧氨氧化单元与AO单元碳排放强度如图7所示。厌氧氨氧化单元进水TN平均浓度为325.22mg/L,出水TN平均浓度取稳定阶段后期平均值50mg/L,进水COD浓度取350mg/L,出水COD浓度取200mg/L,经计算N2O直接碳排放强度为1.832kgCO2/m3,CH4直接碳排放强度为0.00315kgCO2/m3;厌氧氨氧化单元电力消耗为1.71kW·h/m3,药剂消耗为30%液碱1.495kg/m3,经过计算能耗间接排放强度碳为0.811kgCO2/m3,物耗间接碳排放为2.392kgCO2/m3。

图7 厌氧氨氧化单元与AO单元碳排放强度对比

AO单元进水TN平均浓度取325.22mg/L,出水TN平均浓度取生物脱氮单元出水标准80mg/L,进水COD浓度取350mg/L,出水COD浓度取历史平均数据150mg/L,无厌氧消化工艺,回收甲烷量为0,经计算N2O直接碳排放强度为1.634kgCO2/m3,CH4直接碳排放强度为0.0042kgCO2/m3;厌氧氨氧化单元电力消耗为3.46kW·h/m3,药剂消耗为PAC0.016kg/m3,生物碳源2.56kg/m3,纯碱0.36kg/m3,经过计算能耗间接碳排放强度为1.640kgCO2/m3,物耗间接碳排放为4.446kgCO2/m3。

在厌氧氨氧化单元和AO单元中,均有着较高的N2O直接碳排放强度,厌氧氨氧化单元相较AO单元高12.12%,主要因为更强的脱氮表现,导致了相应的碳排放强度轻微上升;两者都表现出极低的CH4碳排放强度,主要是生物脱氮工艺的特点造成的,反应池运行过程中DO浓度在0.53~0.84mg/L,AO池A段在0.2~0.5mg/L,O段在2.0~6.0mg/L,因此严格厌氧的产甲烷菌难以生长。在能耗间接碳排放方面,厌氧氨氧化单元有着显著的减排优势,相对于AO单元节省1.817kW·h/m3,能耗间接碳排放强度降低50.54%,另外,受中试试验进水水量小、设备选型耗电量偏高等因素所制,厌氧氨氧化单元由于有较高的设备能耗冗余,能耗较实际工程偏高,规模化建设后预计能耗间接碳排放将进一步降低;在物耗间接碳排放方面,由于AnAOB以NH3-N和NO2--N的厌氧氧化过程获取能量,并利用CO2作为唯一的碳源进行细胞合成,因此无需投加碳源,只需适当补充碱度,表现出显著的物耗优势,厌氧氨氧化单元较AO单元物耗间接碳排放强度降低46.13%,规模化建设后,药剂与废水将更充分混合,可进一步降低单位碱度补充量,预计物耗间接碳排放也将进一步降低。

整体上,厌氧氨氧化单元直接碳排放强度为1.835kgCO2/m3,AO单元为1.638kgCO2/m3,相较高12.12%;厌氧氨氧化单元间接碳排放强度为4.003kgCO2/m3,AO单元为6.080kgCO2/m3,相较低47.32%;厌氧氨氧化单元总碳排放强度为5.038kgCO2/m3,AO单元为7.717kgCO2/m3,碳排放强度降低34.72%,碳减排2.680kgCO2/m3,年减排总量达3051.98tCO2。

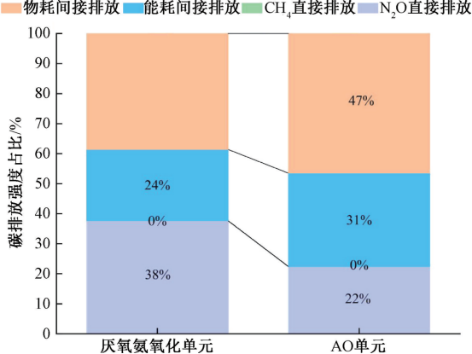

厌氧氨氧化单元与AO单元的碳排放结构组成如图8所示。厌氧氨氧化单元碳排放强度中,物耗间接碳排放为占比最大,为39%,规模化建设后单位药剂消耗会大幅减少,其占比将显著下降;N2O直接排放为厌氧氨氧化单元总碳排放强度的第二贡献者,本研究碳核算所采用的N2O排放因子为IPCC 2019年修订的0.016 kgN2O-N/kgTN,但据报道许多实际监测活动中往往会低于此数值,在未来的碳排放核算中还有待进一步厘清;能耗间接碳排放为第三贡献者,占17%,其较低的原因除中国西南地区较低的电耗碳排放因子外,还有厌氧氨氧化单元较AO单元减少了50%以上的耗电量;CH4直接排放由于数值极小,在此图中显示为0%,但值得一提的是,大量处理高COD废水的实际工程案例显示,厌氧消化工艺产生的CH4用于燃烧发电,可实现污水处理的零碳甚至负碳排放。

图8 厌氧氨氧化单元与AO单元碳排放结构

3.4.2 经济效益

厌氧氨氧化单元运行成本为2.842元/m3,AO单元运行成本为8.018元/m3,1m3废水可减少5.176元的处理成本,节约资金64.55%,按实际水量130m3/h计算,每年可节约资金5894428.8元,具有十分可观的经济效益。

04 结 论

(1)试验运行过程中控制进水量在6~10m3/d,DO在0.53~0.84mg/L,水温27.4~30.0℃,pH在7.5~7.8,在前中后期AnAOB呈深褐色到鲜红色的表观变化,在该参数下厌氧氨氧化单元成功启动并维持AnAOB的活性。

(2)厌氧氨氧化单元在运行16天后,对NH3-N的去除率平均达到了92.49%,对TN去除率平均为79.21%,第28日后保持在TN去除率85%以上,出水NH3-N浓度平均值为21.05mg/L,出水TN浓度为60.65mg/L,满足中试排放标准,在稳定阶段后期NRR最高可达0.517kgN/(m3·d),平均值为0.435kgN/(m3·d)。

(3)厌氧氨氧化单元运行过程中,NO2--N富集量较高,同时NO3--N残留量逐渐降低至20.03mg/L,表明该煤气化废水对AOB无抑制作用,NOB无优势生长趋势。

(4)厌氧氨氧化单元在碳减排和经济效益方面表现出显著优势。总碳排放强度为7.717kgCO2/m3,相对AO单元碳排放强度降低34.72%,减排2.680kgCO2/m3,年减排总量达3051.98tCO2;厌氧氨氧化单元运行成本为2.842元/m3,处理1m3废水可减少5.176元的处理成本,节约资金64.55%。

(来源:给水排水)